Werkstoffprüfer auf Mission Teil 2

Hallo zusammen,

willkommen zum zweiten Teil von Werkstoffprüfer auf Mission.

Im ersten Teil sind wir auf Probleme bei der Produktion 2-Teiliger Spraydosen gestoßen.

Es wurde beschlossen eine Bestandsaufnahme durchzuführen, d.h. wir prüfen viele verschiedene Varianten von Blechen aus unserer Produktion auf ihre Umformbarkeit.

Dazu werde ich zwei Prüfverfahren anwenden. Zunächst wird die “Zipfligkeit” gemessen und danach materialographische Schliffe ausgewertet. Bei solchen Begriffen hatte ich anfangs auch nur Gartenzwerge vor Augen. Ich hoffe aber, dass Sie, wie ich, beim Wort “Zipfel” zukünftig auch an Umformtechnik denken anstatt nur an rote Mützen.

Also was ist nun die “Zipfligkeit„?

Also was ist nun die “Zipfligkeit„?

Verforme ich ein rundes Stück Blech zu einer Dose oder einen Napf ist die obere Kante nie ganz eben. Es bilden sich Berge (Zipfel) und Täler.

Für die Weiterverarbeitung muss die Kante aber komplett eben sein.Unser Kunde schneidet nun die Berge und Täler ab, was unerwünschten Schrott produziert. Die Zipfligkeit sollte also möglichst gering sein und ist durch den direkten Nutzen für den Kunden ein wichtiger Kennwert für das Umformverhalten.

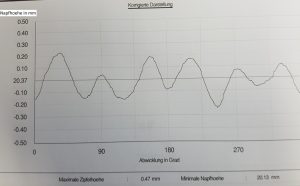

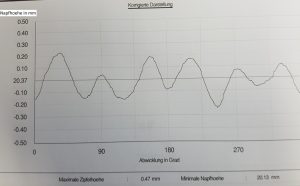

Schrieb einer Zipfligkeitsmessung

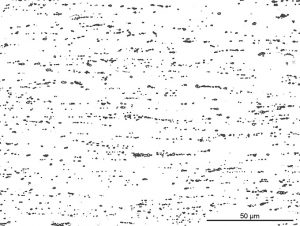

Ein materialographischer Schliff hingegen lässt uns in das Innenleben unseres Stahls gucken. Dazu werden kleine Blechproben in Kunststoff eingebettet.

Metallographischer Schliff / Eingebettete Blechproben

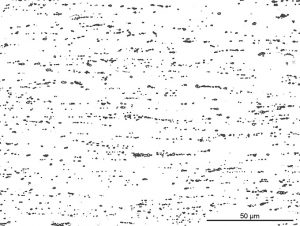

Diese werden nun angeschliffen, poliert und schließlich mit verschiedenen Säuren präpariert. Durch Salpetersäure wird zum Beispiel das sog. “Gefüge” herausgearbeitet. Man erkennt die Eisenkristalle bzw. “Körner” und deren Form und Größe. Wie man im Bild erkennen kann sind die Körner gestreckt. Diese “Kornstreckung” beeinflusst wiederum das Umformverhalten.

Pikrinsäure wiederum hebt die Kohlenstoffverteilung im Blech hervor.

Zeilenartige Verteilung des Kohlenstoffs

Dies sind wichtige Informationen zum Umformverhalten. Ist zum Beispiel der Kohlenstoff nicht gleichmäßig verteilt, kann es Probleme bei der Dosenherstellung geben. Auch ein gestörtes Gefüge, bei dem nicht die korrekte Kornstreckung erreicht ist, wirkt sich schlecht auf die Umformeigenschaften aus.

Nachdem nun Die Zipfel gemessen und die Bilder vom Schliff fotografiert sind kommen wir zum letzten Schritt der Untersuchung: Die Auswertung. Es wollen schließlich hunderte von Bildern und Zipfelschrieben überprüft, verglichen und bewertet werden. Unser Ziel ist ja immer noch mehr Informationen zum r-Wert zu erlangen. Man kann ihn auch als den Widerstand gegen das Dünnerwerden (bei Umformungen) bezeichnen. Getränkedosen haben Wanddicken von gerade mal 0.065mm. Hat unser Blech einen schlechten r-Wert kann die Dose beim Herstellungsprozess reißen. Ermittelt wird der r-Wert beim Zugversuch und wenn wir nun Zipfligkeit, Metallographischen Schliff und Zugversuch in einen Zusammenhang bringen können, sind alle Weichen gestellt um unsere Prozesse im Betrieb zu “optimieren” :).

Aber dazu mehr im Teil 3 von “Werkstoffprüfer auf Mission”

Euer Lennart

Also was ist nun die “Zipfligkeit„?

Also was ist nun die “Zipfligkeit„?